Проверка сварных соединений

Цена от 15 000 рублей

Рассчитать стоимость работКачество сварных швов влияет на прочность и надежность отдельных узлов и деталей металлических конструкций, которые применяются в строительстве. В настоящее время обнаружение внешних и внутренних дефектов сварных соединений осуществляется при помощи современных методов контроля, различающихся между собой по принципу действия, степенью воздействию на материал и способом определения значений показателей. Выбрав определенный метод контроля, можно с высокой точностью определить размер и местонахождение дефектов, а также сделать выводы о том, что стало причиной их появления. К примеру, это может быть нарушение технологического процесса, неисправность сварного оборудования или слишком низкое качество расходных материалов. Выявив настоящую причину появления дефектов, можно быстро внести все необходимые корректировки в производственный процесс, чтобы в дальнейшем прочность и надежность сварных соединений полностью соответствовали всем требованиям и нормам технического регламента.

Внешний осмотр сварных соединений

Внешний осмотр дает возможность выявить многие дефекты, расположенные на поверхности сварных соединений. Перед проведением проверки необходимо провести обработку швов, очистив их от шлака, окалины и брызг металла. После этого поверхность сварного шва осматривается невооруженным глазом или с помощью лупы, имеющей десятикратное увеличение. В результате визуального осмотра опытный эксперт может обнаружить геометрические отклонения шва, наружные поры и трещины, подрезы и наплывы, возникающих при излишне высокой скорости сварки или наличия на кромках свариваемых деталей посторонних веществ. При обнаружении дефектов эксперт определяет их размеры, пользуясь при этом измерительным инструментом и специальными шаблонами. При необходимости, можно проводить шлифовку и травление дефектного участка, чтобы выявить истинные границы выявленных нарушений.

Преимущества внешнего осмотра:

- высокая скорость выполнения проверки практически любых металлических конструкций;

- возможность проведения повторной проверки, если возникают какие-либо сомнения в результатах контроля;

- отсутствие необходимости применять дорогостоящее оборудование и специальных инструментов;

- достаточно невысокая стоимость, доступная для многих отечественных потребителей.

Недостатки данной методики:

- точность результатов проверку полностью зависит от квалификации и опыта экспертов;

- необходимость предварительной подготовки поверхности сварного шва к проведению исследований;

- высокая вероятность получения ошибки при оценке состояния материала и сварных соединений.

Ультразвуковая дефектоскопия сварных соединений

Принцип действия ультразвуковой дефектоскопии основывается на уникальной способности звуковых волн сохранять траектории движения в однородном материале. Благодаря этому метод широко используется при контроле в строительной, нефтегазовой и химической промышленности, позволяя эффективно выявлять координаты дефекта, включая глубину его залегания и положение в исследуемом объекте. Для этого эксперты применяют современные средства ультразвуковой дефектоскопии, которые дают возможность получить трёхмерную визуализацию отражателей в металлических конструкциях. Новейшие дефектоскопы имеют небольшие габаритные размеры и небольшой вес, что очень удобно при их транспортировке к объекту, который нуждается в профессиональном контроле.

Преимущества ультразвуковой дефектоскопии:

- высокая точность и минимальное время на проведение исследования;

- возможность проведения выездной диагностики для контроля качества сварочных работ;

- отсутствие побочных эффектов, которые наблюдаются при рентгеновском контроле;

- выгодная стоимость, которая привлекает многих представителей бизнеса.

Недостатки этого метода:

- наличие трудностей при работе с металлами, которые имеют крупнозернистую структуру;

- временные издержки на предварительную подготовку поверхности и кромок шва;

- к сожалению, некоторые дефекты практически невозможно выявить из-за их формы или расположения.

Выбор метода проверки сварных соединений

Выбор оптимального метода исследования зависит сразу от нескольких важных моментов. Прежде всего, это касается конкретных требований технического задания, поставленного перед сотрудниками организации, профессионально занимающейся обследованием различных материалов. Именно заказчик отвечает за постановку задачи, которую необходимо решить с применением одного или нескольких методов. Но помимо технического задания, нужно принимать во внимание конструктивные особенности материалов, включая состояние их поверхности.

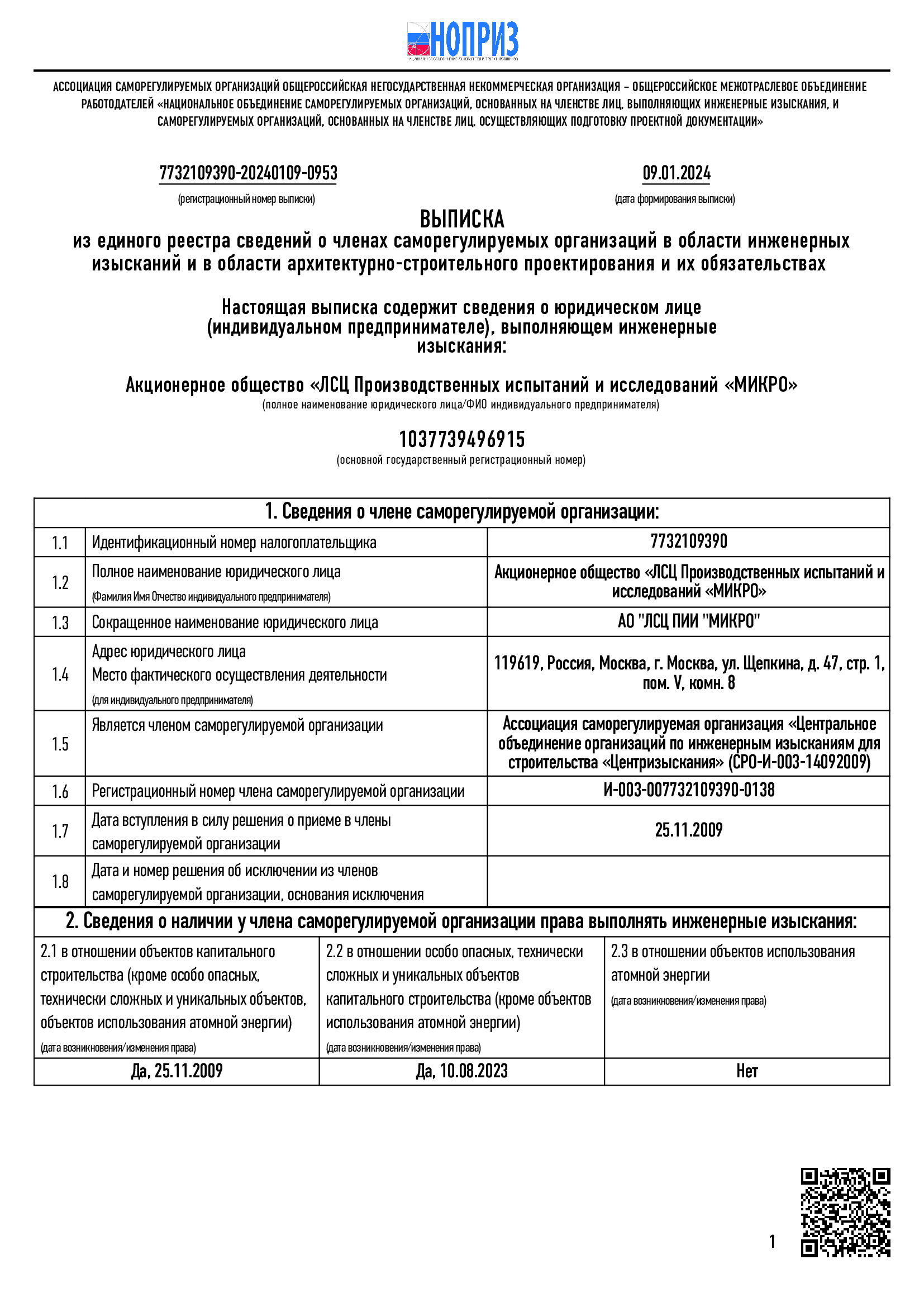

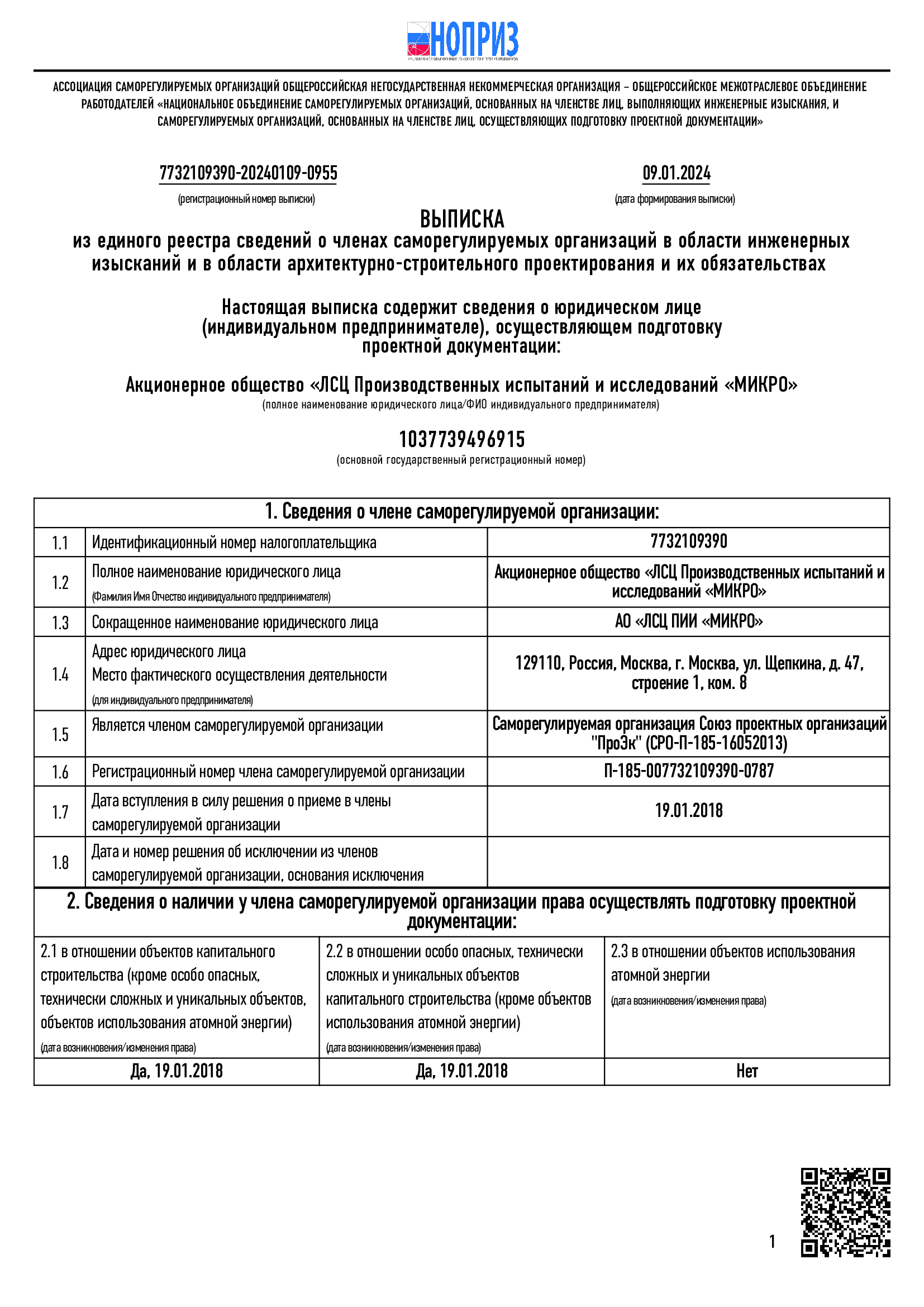

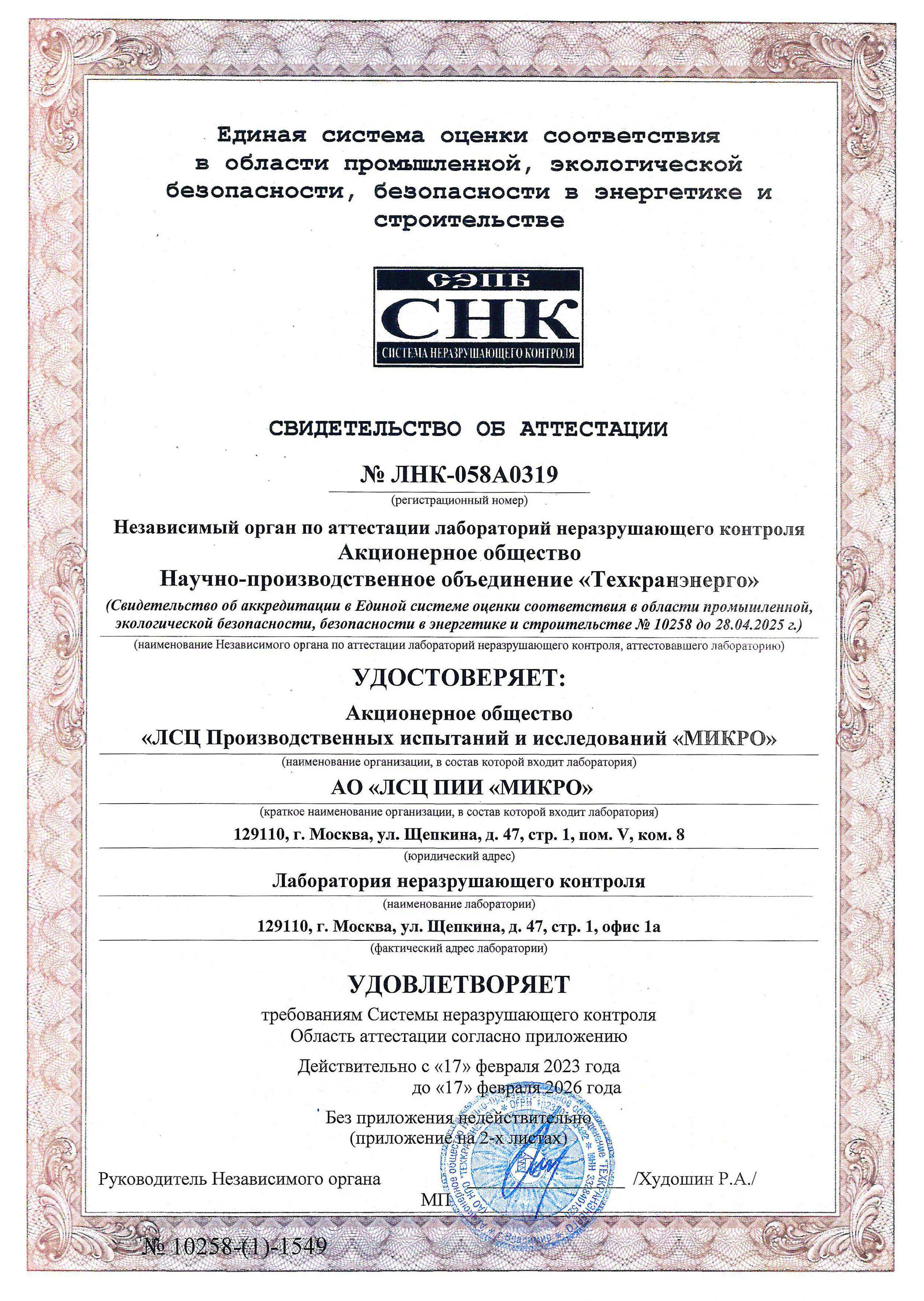

Профессиональная проверка сварных соединений

Наша компания осуществляет профессиональную проверку сварочных соединений, применяя новейшие методики, которые гарантируют высокую точность обнаружения всех дефектов, способных привести к быстрому выходу из строя металлических конструкций. Мы очень тщательно подходим к вопросам отбора персонала, поэтому у нас работают только опытные и квалифицированные эксперты, имеющие профильное образование и прошедшие специальный допуск к выполнению операций по выявлению прочности и надежность соединений. У них есть достаточно большой опыт работы в данной сфере, поэтому они выполняют поставленную задачу с учетом всех личных пожеланий заказчика.

Сотрудничество с нашей компании имеет целый ряд объективных преимуществ, к которым можно отнести:

- Персональный подход к каждому клиенту. Мы уже не первый год работаем в данной области, поэтому прекрасно понимаем основные запросы своих заказчиков, которым требуется контроль соединения металлических изделий. Каждый человек, сделавший выбор в пользу нашей компании, может рассчитывать на внимательное отношение и высокий уровень обслуживания. Наши консультанты готовы ответить на все дополнительные вопросы относительно сроков и стоимости проведения экспертизы. Они всегда помогут подобрать наиболее выгодные условия сотрудничества, которые будут полностью соответствовать ожиданиям заказчика.

- Гибкая ценовая политика. Несмотря на тяжелейшие последствия экономического кризиса, наша компания продолжает удерживать цены на приемлемом уровне. Это выгодно выделяет нас на фоне других организаций, осуществляющих свою деятельность на российском рынке. Но мы не только предлагаем привлекательные цены, но и готовы сделать приятные скидки для клиентов, которые сотрудничают с нами на постоянной основе. Чтобы получить информацию о скидках, необходимо позвонить нашим менеджерам. Они произведут все необходимые расчеты, учитывая объем и уровень сложности проводимых работ.

- Строгое выполнение взятых на себя обязательств. Для нас имеет большое значение собственная репутация. Поэтому мы никогда и ни при каких обстоятельствах не отходим от обязательств, прописанных в договоре о сотрудничестве. И это касается не только установленных сроков, которые требуются на выполнение обследования металлических конструкций, но и стоимости перечня планируемых работ. Цены, прописанные в договоре, остаются неизменными на протяжении всего времени выполнения работ, которые требуются для выявления любых дефектов и повреждений металлических конструкций.

- Сохранение объективности при вынесении решения. Составляя технический отчет по итогам проведенных исследований, мы предоставляем только достоверные данные, которые свидетельствуют обо всех выявленных нарушениях. Это делается для того, чтобы наши клиенты были полностью уверены в том, что мы сохраняем беспристрастность при проведении испытаний. Мы заинтересованы в налаживании долгосрочного и взаимовыгодного сотрудничества, поэтому всегда сохраняем независимость в принятии решений, так как это имеет большое значение для наших заказчиков, осуществляющих строительство, капитальный ремонт или реконструкцию объектов недвижимости.

- Полное соответствие всем требованиям технического регламента. Все виды работ, включая составление отчета по итогам проведенной экспертизы, выполняются с учетом существующих норм и правил, прописанных в законах, действующих на территории нашей страны. Мы прекрасно понимаем, что сейчас ни одна строительная компания не застрахована от судебных разбирательств. Поэтому мы выдаем экспертное заключение и другие документы, полученные нашими клиентами в ходе проведения технического исследования, которые в дальнейшем могут без каких-либо проблем быть использованы в зале суда.

Для того чтобы заказать услугу или получить ответы на все дополнительные вопросы, достаточно связаться с нашими менеджерами, заполнив специальную форму в соответствующем разделе нашего сайта или позвонив по телефону: 8 (495) 681-43-51.

.jpg)