Испытание бетона и бетонных смесей

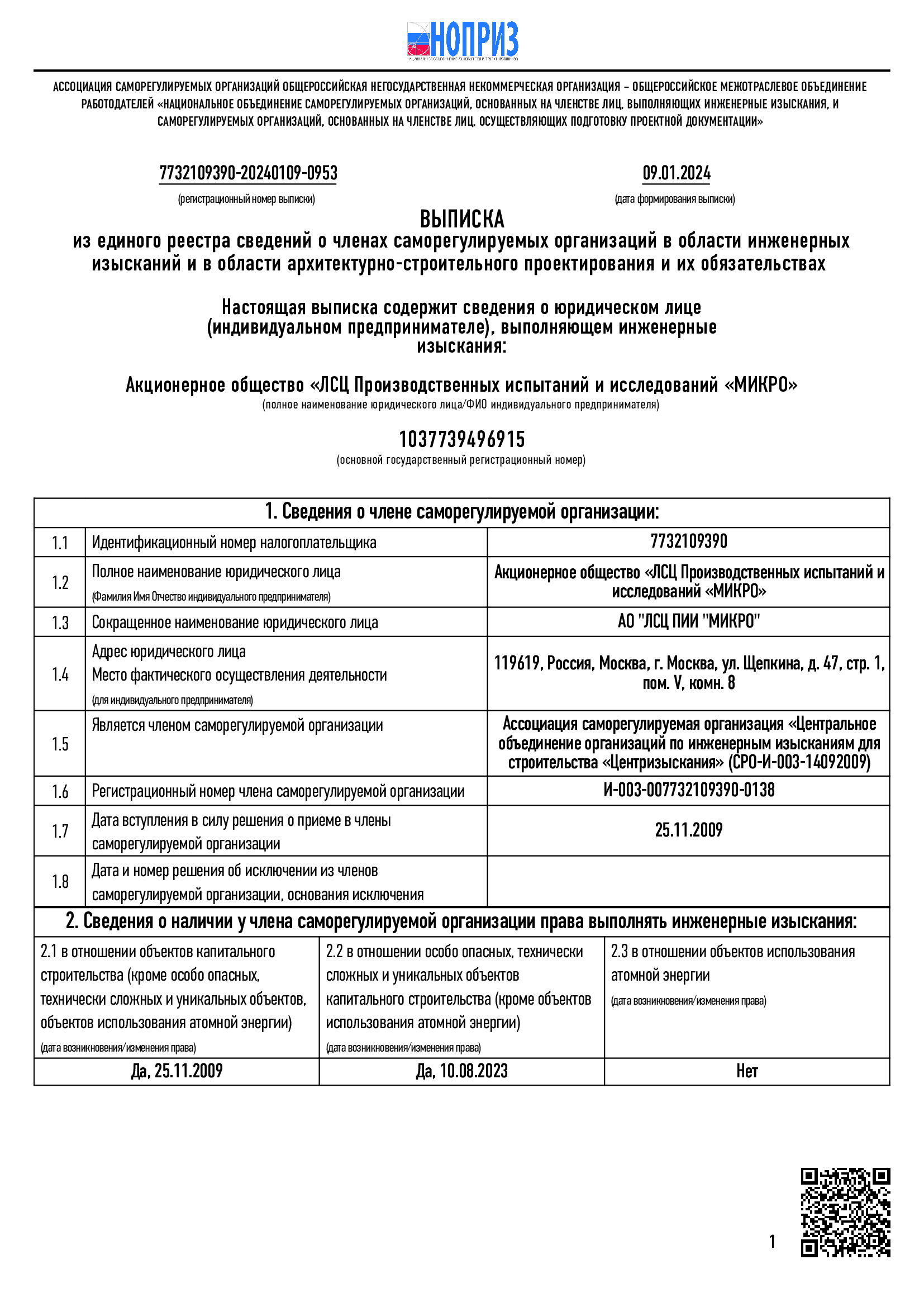

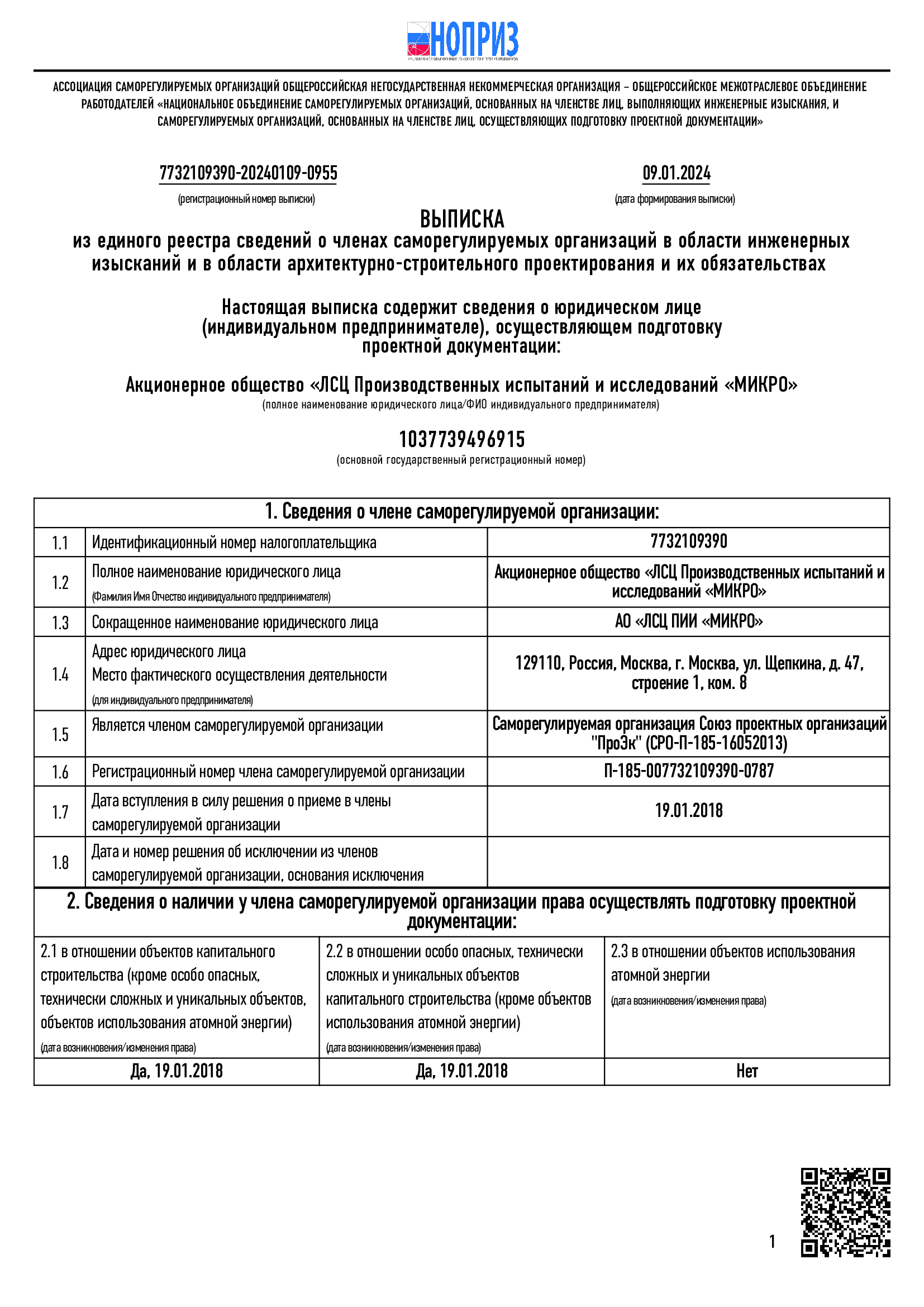

Как испытывают бетон и бетонные смеси

Проверки начинают проводить еще до начала формирования бетонной смеси. Чтобы получить качественное изделие или конструктивный элемент (применительно к монолитным железобетонным плитам), необходимо обеспечить соблюдение следующих условий технологии укладки бетонной смеси:

- средней плотности состава;

- температурных режимов;

- исключения расслаиваемости и пористости;

- доступа кислорода и пр.

Заданная техническими условиями прочность бетона формируется под влиянием факторов физического и химического свойства на каждом из этапов изготовления и использования здания или сооружения:

- подготовке отдельных компонентов для заливки;

- смешивании бетонной смеси на специализированном комплексе;

- заливке приготовленной бетонной смеси под опалубку или в форму (для стандартных изделий);

- наборе прочности в течение установленного времени;

- в процессе эксплуатации сооруженного объекта.

Срок промежуточной проверки прочности бетона спустя 7 суток после заливки бетонной смеси. За этот срок прочность достигает около 70% от предусмотренной для соответствующего класса (марки) бетона в проектном возрасте. Через 28 суток от даты изготовления бетона достигается 100% прочности. Но фактически набор прочности продолжается несколько десятков лет, с последующим стремительным разрушением после истечения нормативного срока службы.

Что влияет на класс, присваиваемый бетону

На начальном этапе производства, перед запуском процесса заливки, специалист-технолог делает подбор состава бетона, определяет соотношение компонентов смеси, что формирует параметры готового изделия или конструкции. Возможности современного бетоносмесительного оборудования позволяют формировать состав бетонной смеси, задавая на компьютерном узле исходные характеристики. После этого система подбирает необходимое содержание компонентов, в зависимости от указанных оператором условий.

В соответствии с требованиями ГОСТ 10180-2010, изготовитель обязан обеспечить проведение испытания бетона. Продукцию сопровождают документом, подтверждающим качество с указанием следующих сведений:

- наименования и реквизитов компании, изготовившей и поставившей бетон;

- даты и времени отгрузки;

- вида материала, условного обозначения класса;

- проектного класса по прочностным характеристикам или требуемой прочности;

- коэффициент вариации прочности бетона;

- удобоукладываемость (подвижность) бетонной смеси;

- класс по морозостойкости;

- класс по водонепроницаемости;

- внесенных добавок (пластификаторов, ускорителей, гидрофобизаторов, антифризов);

- номер бетонной смеси;

- показателей жизнеспособности;

- состава фракций заполнителя.

Испытывают пробные образцы, отобранные из отливаемого бетона. При исследовании проб, фиксируют различия с готовой продукцией, обусловленные влиянием следующих факторов:

- временного промежутка от замешивания раствора до заливки в форму;

- вибрационного воздействия на заливаемый материал;

- равномерности заполнения объема;

- температуры воздуха;

- возможных отклонений в пропорциях воды и цемента (водоцементного отношения) при выполнении работ на производстве.

Для получения точных результатов может потребоваться отбор проб непосредственно на строительной площадке. Образцы маркируют и доставляют в лабораторию. Также испытания проводят прямо на объекте строительства.

Особенности классификации методов испытания бетона на прочность

Современные стандарты предусматривают проведение проверки прочностных характеристик бетона разрушающими и неразрушающими методами. Полученные значения, зафиксированные приборами по итогам испытательных процедур, сравнивают с величинами, установленными действующими нормативами.

Разрушающие методы

Испытания бетона на прочность разрушающими методами предполагает определение усилия, при котором произойдет разрушение. При этом предусмотрена подача на образец следующих видов нагрузок:

- сжатия;

- растяжения, до раскалывания, изгиба или при осевом приложении нагрузки.

Пробы отбирают из отлитых изделий и из смеси, используемой при заливке элементов. Для подачи нагрузки применяют специальные гидравлические прессы, фиксирующие приборами приложенное усилие, до разрушения испытываемой пробы.

Чтобы исключить влияние случайных факторов и возможных погрешностей, испытывают контрольную партию образцов, после чего выводят усредненное значение показателя.

Неразрушающие методы

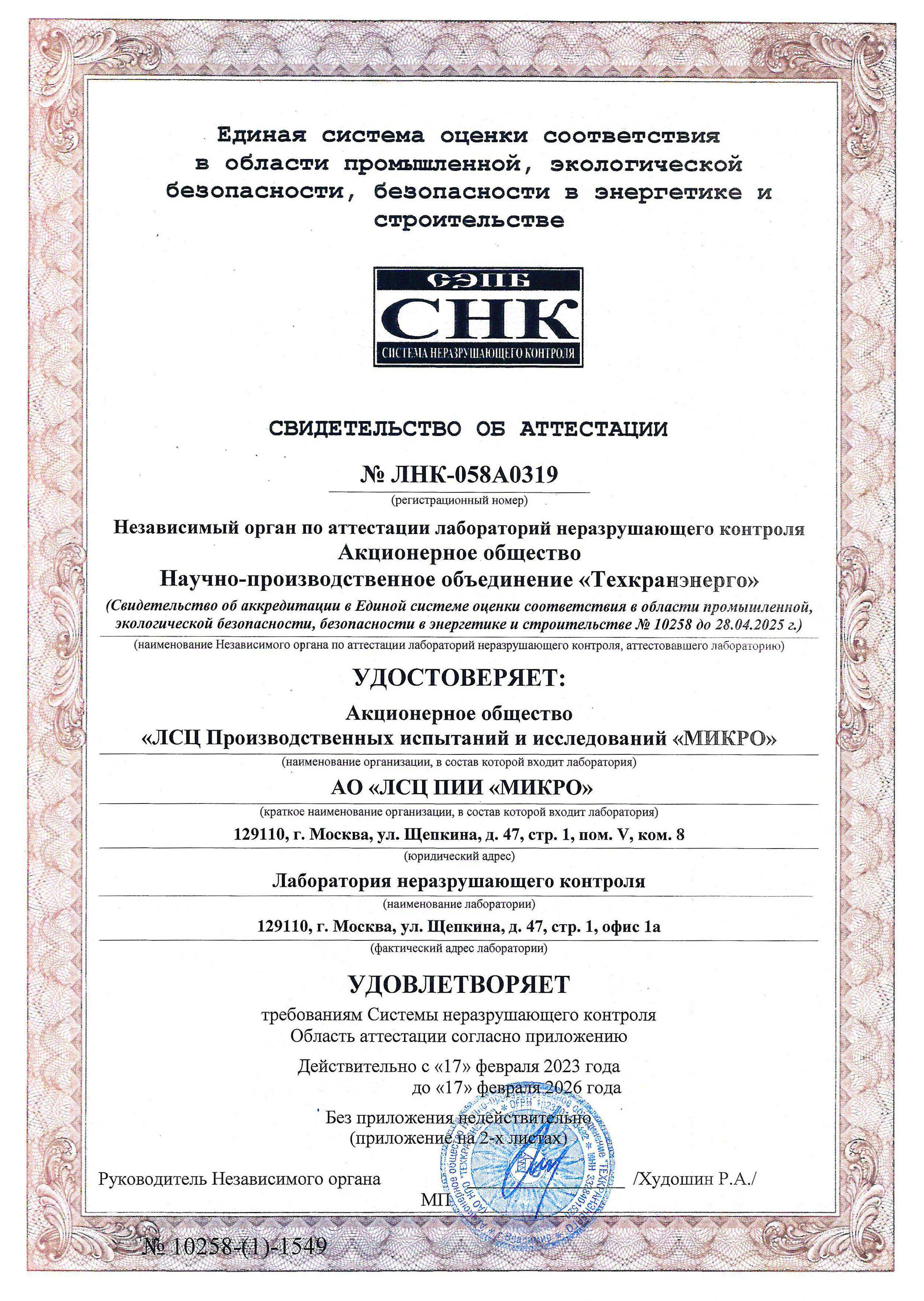

Состав неразрушающих методов контроля бетона предполагает использование прямых и косвенных методов, позволяющих определить свойства продукции без полного разрушения изделий или конструкций.

Прямые

Прямые методики включают проведение испытаний по следующим технологиям:

- по образцам-кернам, отобранным из бетонных конструкций или кубикам, изготовленным при укладке бетонной смеси- подготовленный образец размещают в гидравлическом прессе, нагружают до полного разрушения и фиксируют на манометре максимальную нагрузку. Этот способ является трудоемким.

- вырыванием анкерного крепежа, при скалывании бетона анкер, погруженный в строительную конструкцию, извлекают, замеряя силу при разрушении материала, необходимого для выдергивания; трудоемкость методики объясняется необходимостью бурения отверстия, затяжки анкера. Этот способ невозможно применить для элементов незначительной толщины;

- отрывом металлического диска пластину из металла, выполненную круглой формы, приклеивают к поверхности исследуемого образца; после того, как диск оторван, величину предельного усилия, зафиксированного при разрушении бетона, удерживающего металл, делят на площадь пластины и соотносят со справочным значением; способ применяют для железобетонных изделий, предполагающих армирования. В России используют относительно редко, ввиду проблемы фиксации металлических дисков эпоксидными клеевыми составами при отрицательной температуре воздуха;

- скалыванием ребра детали используют для проверки характеристик изделий линейной конфигурации (ригельных блоков, балок, соединительных элементов и пр.).

Перечисленные методики основаны на механическом приложении нагрузки с замером усилия по преодолению сопротивления материала.

Косвенные

Косвенные методы проверки прочности бетона предусматривают проведение следующих контрольных мероприятий:

- ультразвукового контроля на скорость прохождения сигнала ультразвука через бетон влияет плотность, соответственно прочностная характеристика материала, что учитывают, проводя сквозное или поверхностное прозвучивание. Результаты оформляют протоколом, форма которого определена действующими нормативами; требуется выполнение дополнительных вычислений и построение градуированной зависимости;

- ударно-импульсного по бетонной поверхности делают удар бойком, измеряя энергию воздействия и ее изменение в момент соприкосновения с материалом; процесс достаточно прост, но не обеспечивает высокую точность;

- способом упругого отскока проводят с использованием склерометра (молотка) Шмидта, определяющего прочность по ее зависимости от характеристик отскока бойка при ударе по бетону;

- пластической деформацией еще один способ, предполагающий приложение ударной нагрузки; используемый инструмент молоток Кашкарова; в месте удара, раскладывают листы бумаги с проложенной копиркой; характеристику прочности определяют по площади полученного оттиска, сравниваемого с эталонными значениями; применяют редко, по причине недостаточной объективности.

Перечисленные косвенные методики предполагают использование специализированных измерительных инструментов, поверенных в установленном порядке.

Прочие разновидности испытаний

Кроме прочности, действующие нормы в строительстве предусматривают необходимость проведения некоторых дополнительных испытаний, с оценкой следующих показателей бетонных материалов:

- степени карбонизации;

- диаметра и размещения армирующих элементов в железобетонном элементе;

- измерения параметров защитного слоя;

- влажности поверхности;

- плотности состава.

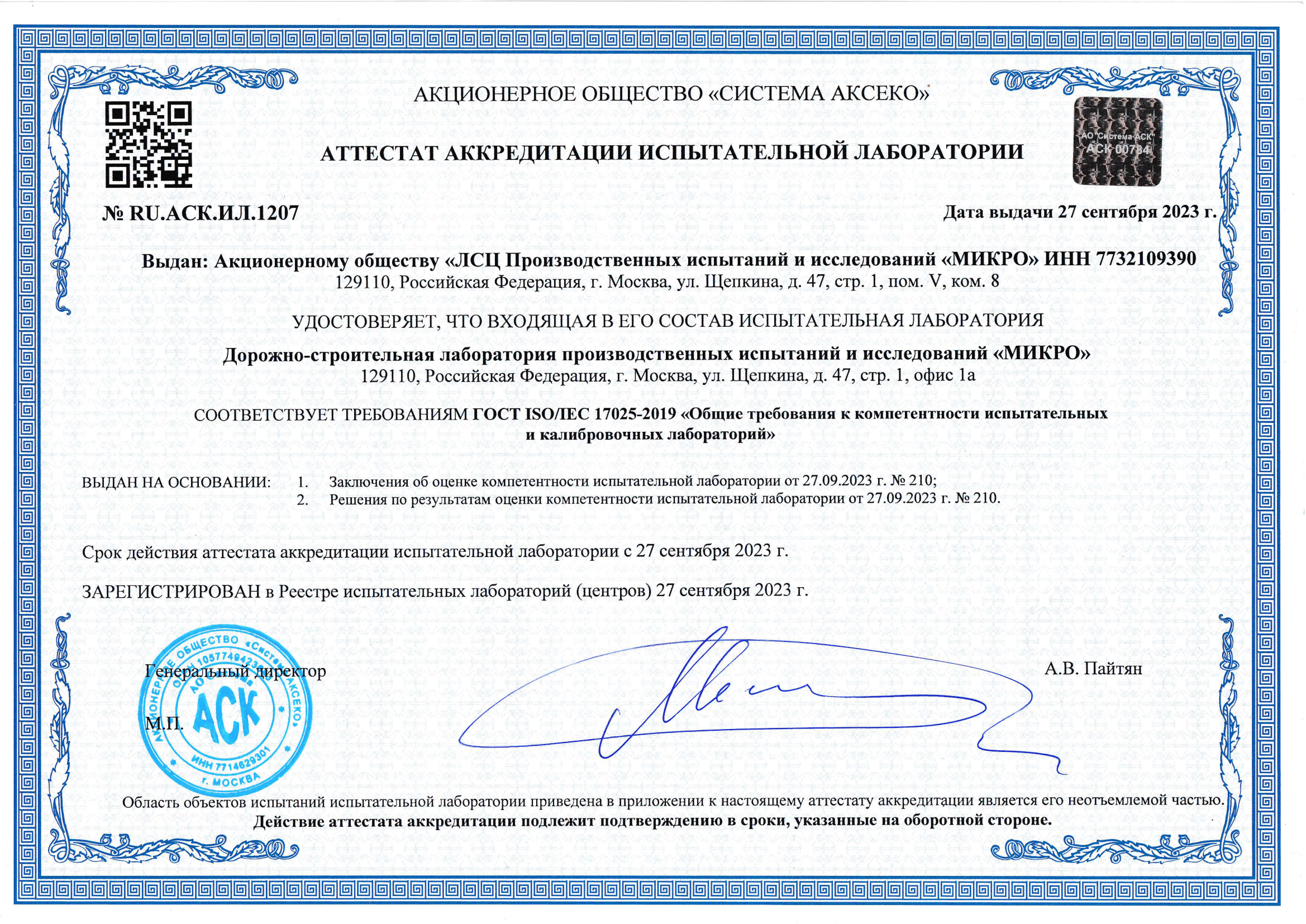

К выполнению подобных работ привлекают испытательные лаборатории, прошедшие соответствующую аккредитацию. Также предусмотрено определение характеристик водонепроницаемости и влагостойкости, указывающих на эксплуатационные качества бетонных конструкций.

Испытание бетона на водонепроницаемость

Под водонепроницаемостью понимают способность бетона впитывать влагу, при нагнетании жидкости в процессе испытания в материал под давлением. На пробу берут заготовки в виде цилиндров диаметром 15 см или кубические образцы с такой же высотой грани.

Предусмотрено проведение следующих мероприятий:

- использования методики «мокрого пятна»;

- определения коэффициента фильтрации и глубины проникновения влаги в заготовку, при нагнетании давлением;

- экспресс-теста на воздухонепроницаемость.

Возможности проведения проверок зависят от технической оснащенности лаборатории.

Определение параметров морозостойкости

Необходимость соответствия бетона по показателям морозостойкости объясняется климатическими условиями большинства российских регионов. На значение этой характеристики влияет плотность состава бетонной смеси и отсутствие пор, допускающих проникновение влаги.

Проверка предполагает измерение прочности бетона до и после замораживания и последующего размораживания образцов в лабораторных условиях, со сравниванием полученных результатов.

Особенности маркировки смесей и готовых бетонных изделий

Марку бетона можно понять по маркировке, указанной в сопроводительной документации на продукцию. Порядок расшифровки проще изучить на конкретном примере. В составе «БСТ В15 П4 F150 W6» представленные символы указывают на следующие параметры:

- БСТ указывает на тип раствора (тяжелый); аббревиатуры БСМ и БСЛ соответственно означают мелкозернистую и легкую бетонную смесь;

- В соответствует классу прочности МПа;

- П означает степень удобоукладываемости (подвижная); присутствие букв Ж и Р указывает на жесткую или растекающуюся смесь;

- F морозостойкость; замороженный и насыщенный влагой материал не потеряет в прочности после заданных цикличных смен температурных режимов от отрицательного к положительному;

- W величина водонепроницаемости; предусмотрены значения в диапазоне от 2 до 20, что соответствует предельному напору воды в МПа?10-1, при котором материал не поглощает влагу.

За достоверность характеристик, которым соответствует класс (марка) бетона согласно представленной маркировке, отвечает изготовитель и аккредитованная лаборатория, проводившая испытания.

Предусмотренные методы контроля прочности бетона позволяют проверить качество полученного материала, чтобы обеспечить достижение необходимых эксплуатационных характеристик. Ведь от целостности бетонных сооружений зависят жизни людей.

.jpg)