Ультразвуковой контроль сварных соединений

Качество сварки определяет надежность и эксплуатационные характеристики металлоконструкций, что особенно важно для безопасной эксплуатации грузоподъемного оборудования, несущих элементов зданий и сооружений, прочих ответственных объектов. Чтобы выявить дефекты, предусмотрено несколько методов контроля, один из которых предполагает проверку сварных швов ультразвуком.

Что представляет собой УЗК

УЗК называют неразрушающий метод контроля сварных соединений с просвечиванием проверяемого стыковочного участка ультразвуком, для выявления внутренних дефектов сварки, отклонений химического состава металла от норм, установленных действующими стандартами.

Такая дефектоскопия может выявить шлаковые включения, воздушные полости, наличие неметаллических компонентов, химическую неоднородность в структуре металла.

Принцип УЗК основан на свойстве акустических волн сохранять прямолинейность при прохождении через однородную среду. Излучение с частотой свыше 20 кГц беспрепятственно пронизывает сварочный шов. При наличии дефектов, лучи отражаются от поверхностей внутренних пустот, изменяют траекторию вследствие неоднородного состава вещества.

Отклонения фиксируют специальным оборудованием. На мониторе дефектоскопист видит показания, полученные на основе значений амплитуды принятого сигнала, количества времени, необходимого для преодоления импульсом заданного расстояния. В результате можно довольно точно определить характер, расположение и размеры дефектов.

Устройство и принцип работы ультразвукового дефектоскопа

Все приборы для ультразвуковой диагностики предусматривают схожее конструктивное устройство, поскольку их работа основана на общем принципе. Комплекс оборудования, применяемого для проведения УЗК сварных соединений, состоит из:

- Излучателя;

- Усилителя;

- Приемного блока.

Дефектоскопист задает модуляцию импульсов, с учетом характеристик металла, особенностей выявляемых нарушений технологии сварки. Звуковые волны преобразуются прибором в электромагнитные импульсы, отображаемые на дисплее осциллографа. Чтобы граница сред меньше искажала получаемый сигнал, поверхность шва обрабатывают специальным гелем.

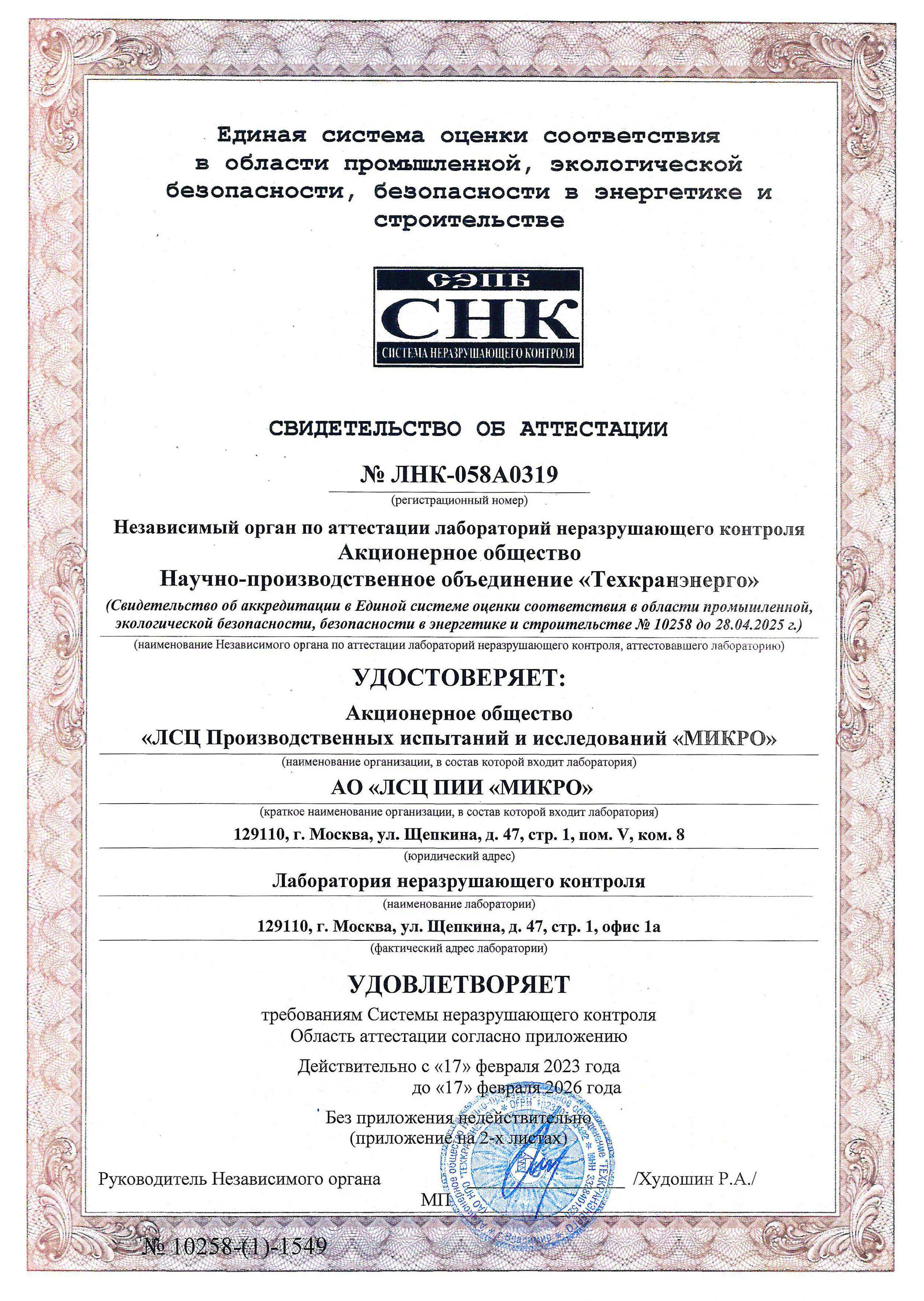

По параметрам ультразвука на выходе, можно определить глубину расположения, размеры дефектов. Выполнение работ требует привлечения обученных и аттестованных специалистов, получивших квалификацию экспертов и умеющих работать со специализированным диагностическим оборудованием.

Область и возможности применения методики

Методика УЗК достаточно универсальна и позволяет точно идентифицировать дефекты сварки при различных условиях проведения проверки. Но необходимо учитывать определенные рамки, ограничивающие возможности указанной дефектоскопии.

Ультразвук применяют для выявления следующих нарушений технологии сварочных работ:

- пор;

- непроваров;

- трещин по швам и в околошовной зоне;

- несплавлений металла;

- расслоения структуры;

- свищей;

- провисаний металла на оборотной стороне потолочных швов;

- коррозионных включений;

- отклонений по химическому составу;

- нарушений геометрии швов.

УЗК проверяют качество сварных соединений из легированных и аустенитных сталей, меди, чугуна и прочих материалов, плохо проводящих ультразвуковые волны.

Предусмотрены следующие допуски по геометрическим характеристикам, при которых возможно использование ультразвуковой дефектоскопии:

- расстояние от датчика до сварного шва не более 10 м;

- минимальная глубина шва составляет 3 – 4 мм;

- наименьшая толщина стыка – от 8 до 10 мм (с учетом характеристик применяемого оборудования);

- предельная толщина металлического элемента – от 500 до 800 мм.

Ультразвук применяют для проверки таких видов соединений:

- плоских;

- продольных;

- кольцевых;

- тавровых;

- стыковых;

- трубных.

УЗК востребован в различных областях промышленного производства, в строительстве, для контроля должного качества изготовления, монтажа и ремонта следующих объектов:

- трубопроводов;

- опор энергетических коммуникаций;

- несущих металлоконструкций зданий и сооружений;

- корпусов котельного и насосного оборудования;

- ферм и балок грузоподъемных кранов;

- литых изделий;

- деталей и узлов железнодорожных транспортных средств, воздушных и водных судов, автомобилей, в других сферах.

Ультразвуковая дефектоскопия входит в обязательный состав работ при приемке и отгрузке оборудования, экспертизе промышленной безопасности, проведении технических освидетельствований.

Особенно актуально проведение УЗК при сложном доступе к объекту, на высотных отметках, в условиях замкнутого пространства.

Виды ультразвуковой дефектоскопии

В соответствии с положениями ГОСТ 23829-85, предусмотрено 16 разновидностей ультразвуковой диагностики, из которых наибольшая популярность отмечается у следующих методов:

- теневого – с обеих сторон стыка устанавливают преобразующие устройства, расположенные к поверхности металла под углом 90 градусов; один модуль излучает, второй – принимает сигнал. Глухая зона указывает на изменение структуры и присутствие дефекта;

- эхо-импульсного – наиболее популярный способ, предполагающий использование одного прибора, излучающего и принимающего волны, отражающиеся от обратной стороны шва. Нарушения внутренней структуры определяют по фиксации эхо-сигнала. Привлекательность способа в том, что для его применения не требуется двусторонний доступ к соединению, но для получения качественного сигнала поверхность необходимо тщательно зачистить, а при контактном варианте – нанести специальную жидкость;

- эхо-зеркального – предполагает расположение приемного и излучающего устройства с одной стороны проверяемого элемента, а излучение проводят под углом. Методика особенно эффективна для выявления полостей, расположенных вертикально по отношению к поверхности металла;

- зеркально-теневого – разновидность теневой технологии, при одностороннем расположении излучателя и приемника, фиксирующего отраженный сигнал;

- дельты – сложная и не слишком распространенная методика, предусматривающая тщательную настройку диагностического оборудования и высокую квалификацию специалистов, необходимую для расшифровки полученных результатов. Несмотря на недостатки, способ позволяет выявить дефекты, недоступные для определения другими методами, особенно при вертикальном расположении пустот или зон непроваров;

- велосиметрического – включает фиксацию и анализ данных по скорости прохождения сигнала через диагностируемую зону. Часто применяют для проверки стыков из разных металлов;

- ревербационно-сквозного – также используют при композиционных соединениях, многослойной структуре материала. Излучающее и принимающее устройство располагают с одной стороны поверхности; импульсы многократно отражаются, в процессе прохождения. Устойчивый сигнал указывает на хорошее качество сварки, а по отклонениям можно определить наличие дефектов.

В зависимости от особенностей и условий диагностики, возможно применение других, менее популярных методов.

Порядок проведения УЗК

Ультразвуковой контроль сварных соединений проводят в таком порядке:

- обеспечивают доступ специалистов к месту диагностики;

- шов и прилегающую зону на расстоянии до 70 мм с обеих сторон стыка зачищают, удаляя краску и следы коррозии;

- на поверхность металла наносят гель или смазку, для лучшего прохождения ультразвуковых волн;

- размещают и подключают оборудование, проводят необходимые настройки, с учетом особенностей материала, толщины сваренных элементов;

- излучают ультразвук, перемещая датчик по зигзагообразной траектории вдоль контролируемого участка, фиксируют полученные результаты.

По итогам проверки, эксперт составляет протокол, описывающий наличие, расположение и характер выявленных дефектов.

Если УЗК не позволяет точно идентифицировать нарушения сварки, дополнительно используют другие методы.

Преимущества и недостатки

Популярность ультразвуковой дефектоскопии сварных швов объясняется следующими преимуществами данной методики:

- высокой чувствительностью приборов, позволяющих точно идентифицировать и описать характеристики выявленных отклонений от технологии сварки;

- удобством применения, вследствие компактности используемого оборудования;

- минимальными затратами – дефектоскопы стоят относительно недорого, при отсутствии расходных материалов для проверки;

- сохранением целостности соединения в ходе диагностики;

- широким спектром применения, с возможностью контроля структуры металла на большую толщину;

- возможностью проверки оборудования, без длительного вывода из эксплуатации;

- безопасностью для здоровья человека, чего нельзя сказать о радиографическом методе.

Но не стоит забывать о недостатках. УЗК сложно применять при крупнозернистой структуре металла. Диагностика требует предварительной подготовки шва. Использование методики ограничено определенными допусками по геометрическим размерам соединения.

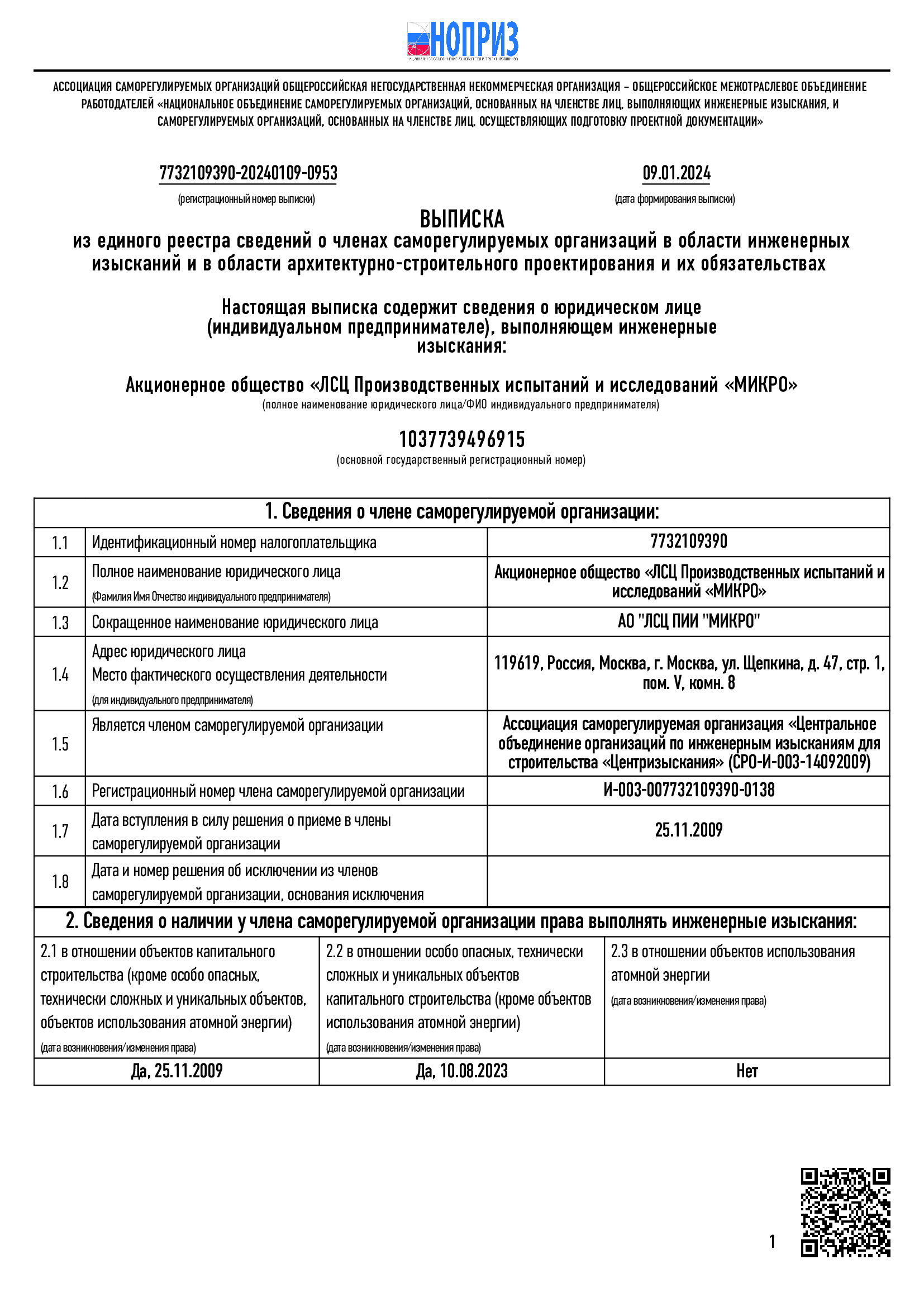

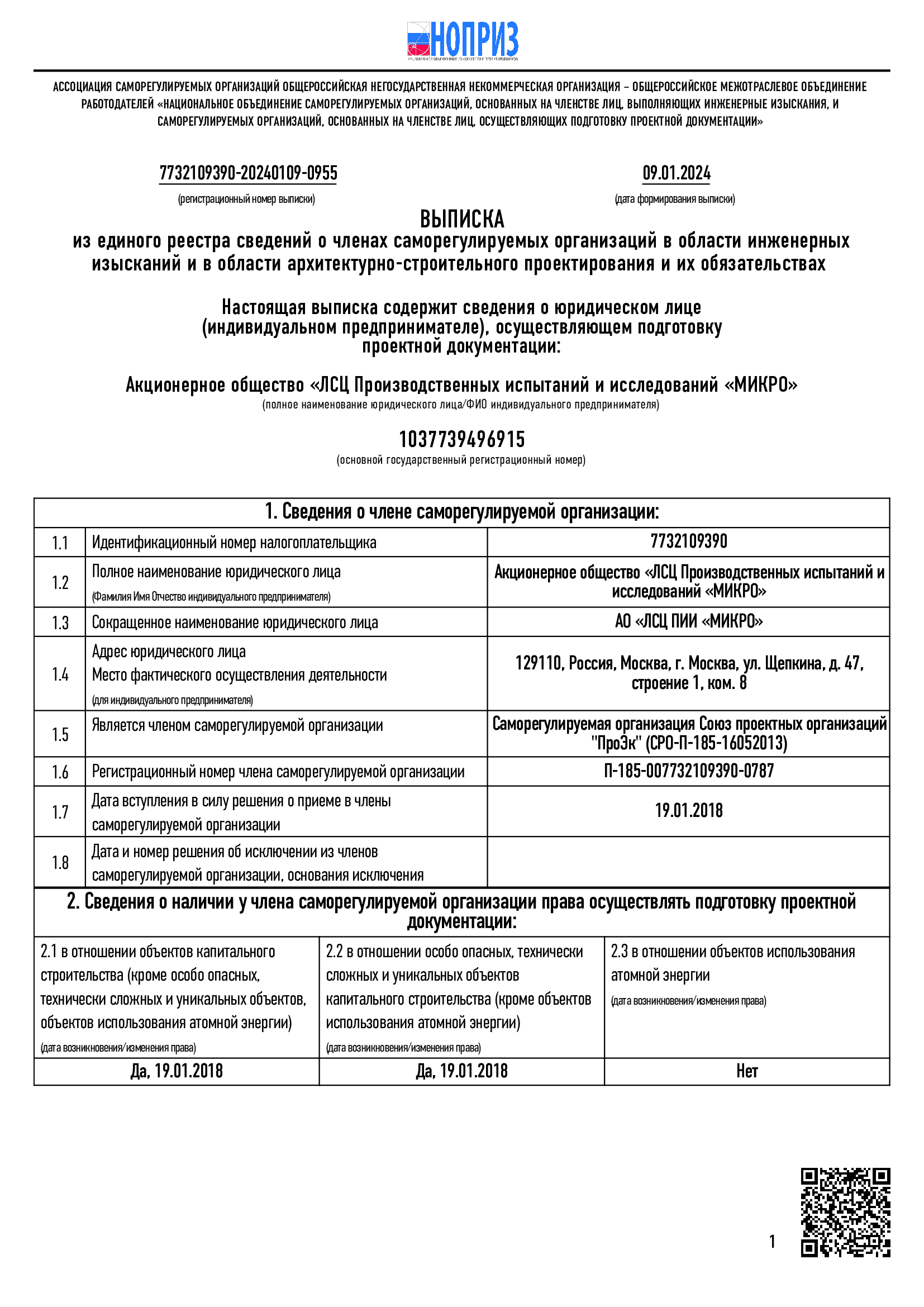

Испытательная лаборатория «Микро» предлагает услуги по ультразвуковой дефектоскопии сварных соединений. Работы проводят квалифицированные эксперты, с использованием современного оборудования, что гарантирует полную достоверность результатов.

.jpg)