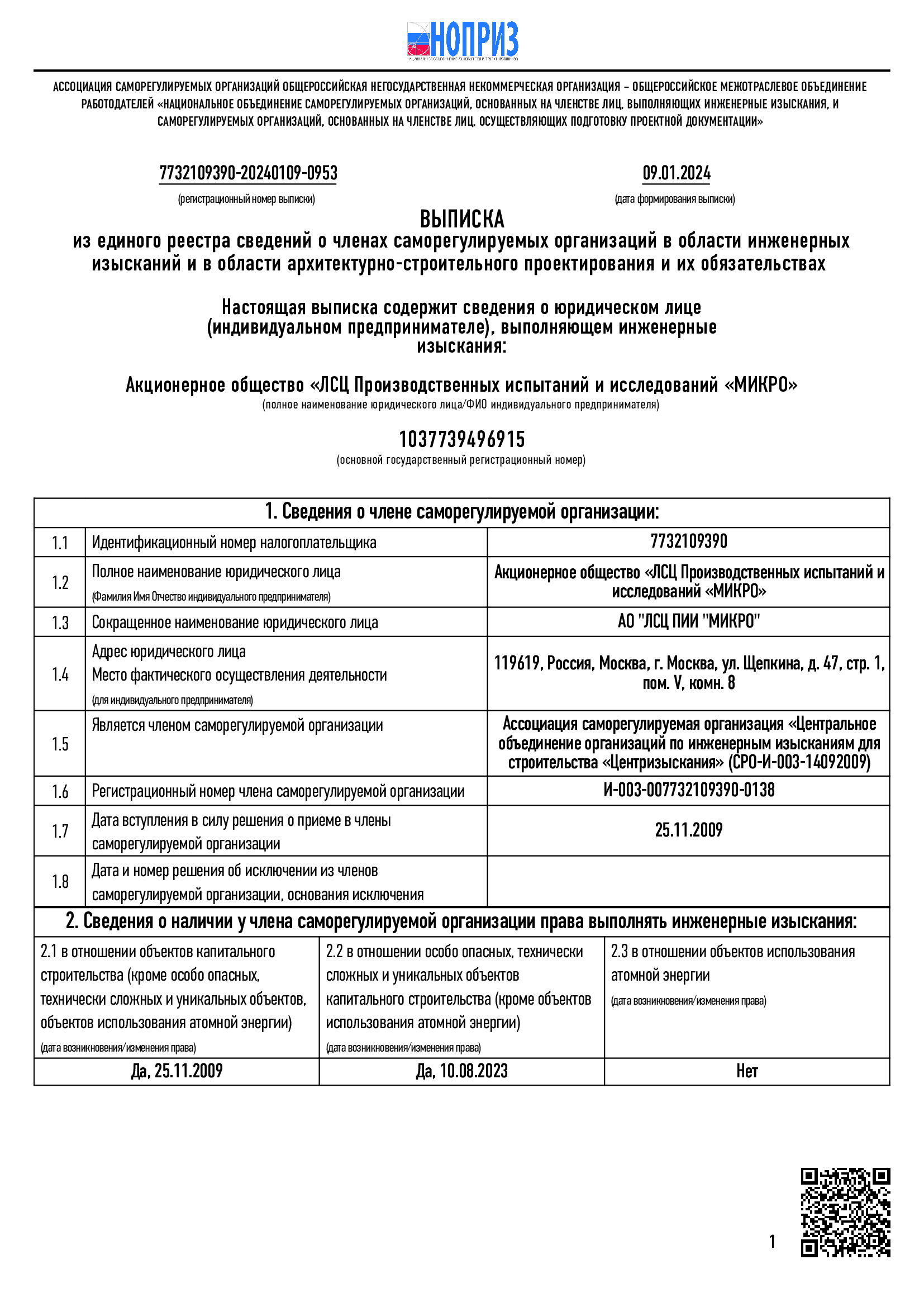

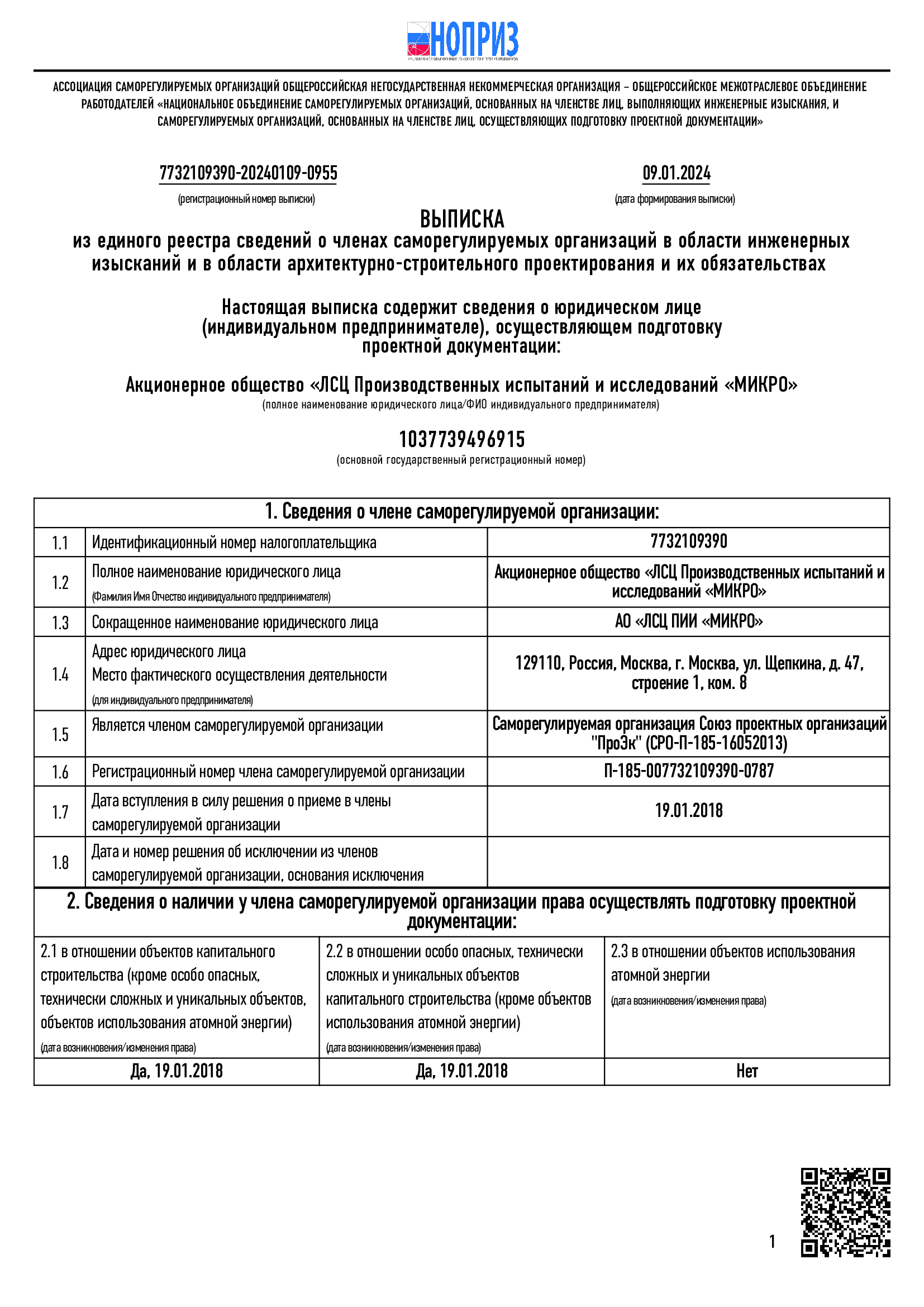

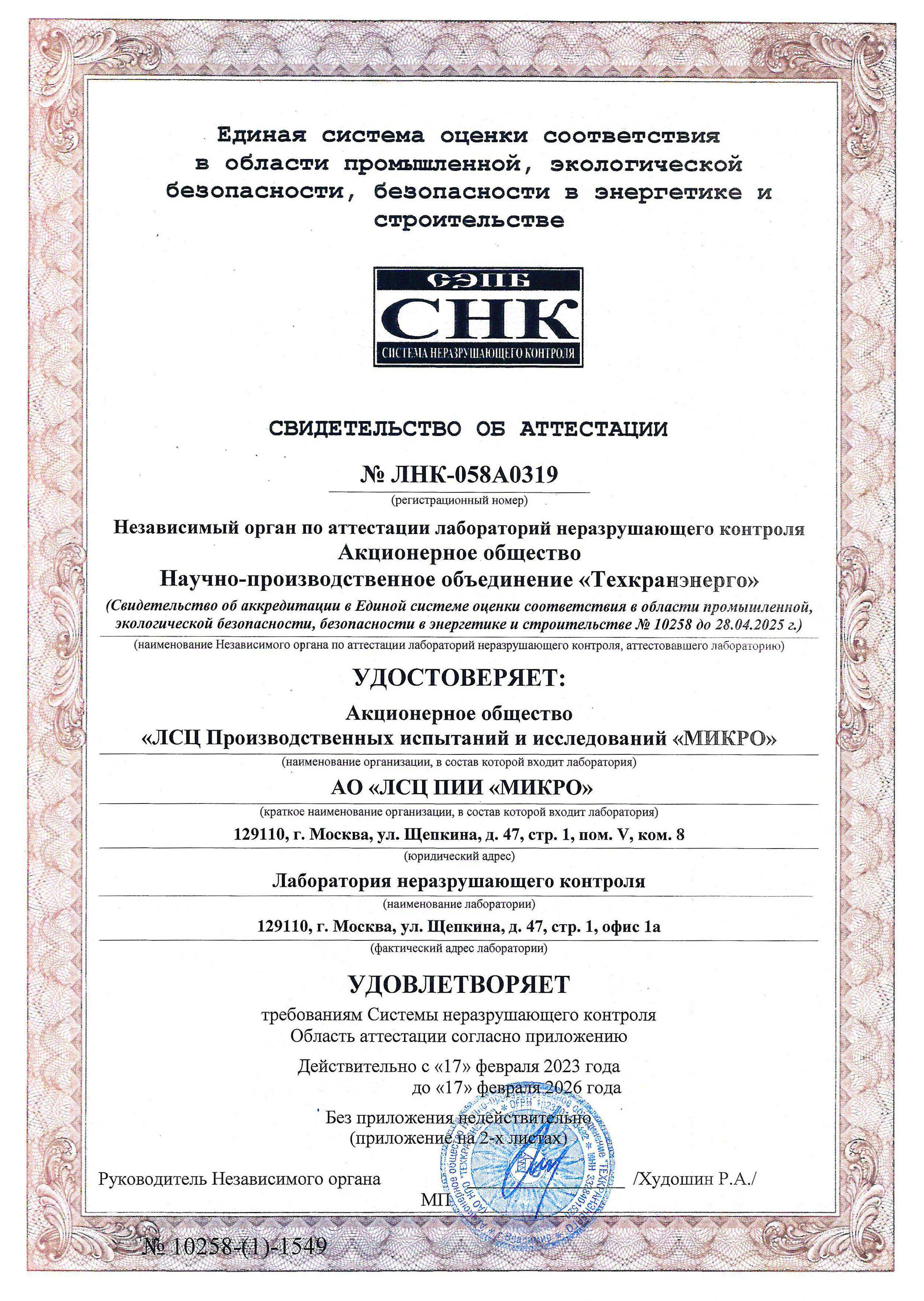

Визуальный контроль сварных соединений

Качество сварных швов, выполненных при ремонте или изготовлении металлоконструкций, нуждается в проверке, чтобы исключить возможные дефекты и убедиться в соответствии соединения установленным нормативами требованиям. Один из простых и эффективных способов – визуальный и измерительный контроль, особенности которого рассмотрены в предлагаемом кратком обзоре.

Какие задачи решает

Визуальный контроль сварных соединений – проверка состояния шва зрительно на предмет соблюдения технологии и отсутствия отклонений от установленных требований по внешним видимым признакам.

Этот метод контроля выполняют с целью обеспечения следующих задач:

- убедиться, что состояние объекта соответствует положениям действующих технических условий, ГОСТ, другой нормативной документации;

- обнаружить присутствие некачественного проведения сварки, коррозионного или эрозийного износа элементов;

- замерить линейные размеры выявленных несоответствий, для оценки допустимости отклонений от установленных норм;

- определить соответствие геометрических характеристик конструкций, с учетом соосности расположения связей, углов между элементами, допустимых зазоров и смещений кромок.

Также визуально-измерительное обследование необходимо, чтобы проверить качество устранения выявленных ранее дефектов, после разделки и повторной заварки неправильно выполненного шва.

Дефекты, поддающиеся выявлению

ВИК сварных швов позволяет аттестованному эксперту без использования дополнительных оптических средств проверить качество выполненной сварки, с выявлением следующих внешних дефектов:

- несоответствия размеров и соотношения катетов в шве;

- пропорциональных отклонений по ширине и высоте наплавки;

- прожогов;

- редкой чешуйчатости;

- открытых кратеров в сварочной ванне;

- металлических наплывов;

- подрезов, вследствие превышения параметров тока при сварке;

- изменения цвета шва, вызванного превышением температуры или применением несоответствующей марки электродов с учетом состава свариваемого материала;

- непроваров.

Использование лупы позволяет установить наличие таких отступлений от требований нормативов:

- продольных, наклонных и поперечных трещин;

- расслоений структуры металла;

- коррозии;

- пор, образованных выходящим углеродом;

- косвенных признаков твердых включений в наплавленном металле;

- пустот;

- забоин;

- надиров;

- смещений шва от стыка кромок;

- повреждений защитного покрытия.

Эффективность выявления дефектов зависит от применения дополнительных технических средств и квалификации эксперта.

Преимущества и недостатки

Использование визуально-оптического метода отличается следующими преимуществами:

- простотой выполнения проверки;

- оперативностью проведения контроля, при незначительном времени, которое требуется для работы эксперта;

- отсутствием необходимости в сложном и дорогостоящем оборудовании;

- высокой информативностью (в определенных пределах);

- легкостью перепроверки полученных результатов.

Но не стоит забывать о недостатках, вызванных некоторым несовершенством такой методики:

- невозможности точного обследования внутренней структуры шва;

- субъективности результатов, с жесткими требованиями к квалификации и опыту специалиста;

- применимости для выявления лишь крупных нарушений, при размере дефектов от 0,1 мм и более.

Требования к ВИК сварных соединений устанавливает ГОСТ 23479-79, относящий данный способ к первичному средству проверки состояния конструкций, по результатам которого может быть принято решение о применении других видовнеразрушающего контроля специальным оборудованием.

Когда проводится

Визуальный контроль сварных швов проводят в момент сборки, при монтаже, ремонте металлоконструкций. Такие работы также включают в состав операций в ходе технического освидетельствования, экспертного обследования объектов повышенной опасности.

Проверку проводят несколько раз: перед сваркой, чтобы оценить качество обработки кромок, подгонки деталей, размеры зазоров; затем повторно осматривают соединение после выполнения сварочных работ.

Если технические условия предполагают послойную наплавку, предъявляя определенные условия по контролю на всех этапах, визуальный осмотр проводят после нанесения каждого отдельного слоя – несколько раз в процессе выполнения сварки, с последующей итоговой сдачей оборудования.

Используемые инструменты

Поскольку зрительный контроль качества сварки не ограничивается лишь осмотром, а предполагает проведение измерений, полноценная проверка требует использования следующих технических средств:

- просмотровой лупы кратностью от двух до семи;

- измерительной лупы – такой инструмент увеличивает изображение до 20 раз, на поверхность стекла нанесена шкала для измерений, может быть предусмотрена светодиодная подсветка;

- стандартных образцов шероховатости – чтобы сравнить соответствующие плоские или выпуклые поверхности;

- профилографа – для измерения неровностей;

- люксметра – чтобы оценить уровень освещения;

- штангенциркуля, включающего глубиномер – для измерения линейных размеров и глубины углублений;

- универсального сварочного шаблона – позволяет определить характеристики шва, с оценкой основных размеров и пропорций;

- набора щупов – включает пластины разной толщины, чтобы измерять зазоры, подбирая соответствующие комбинации;

- шаблона радиусов – для измерения характеристик цилиндрических поверхностей;

- стальной линейки или рулетки;

- поверочного угольника – для проверки размеров углов;

- фотоаппарата – чтобы зафиксировать обнаруженные нарушения;

- фонарика – для местной подсветки.

Также эксперты пользуются термостойким мелом или маркером, чтобы отмечать на поверхности металла выявленные дефекты. Применяемые измерительные приборы и приспособления должны соответствовать требованиям нормативов, пройти поверку в установленные сроки.

Для контроля состояния сварных швов в труднодоступных местах используют видеоэндоскопы и другое вспомогательное оборудование. Современные приборы снабжены картой памяти для записи данных, способны передавать изображение в режиме текущего времени.

Этапы проведения контроля

Визуальный контроль качества сварки проводит аттестованный эксперт. Проверку выполняют в следующем порядке:

- изучают документацию, регламентирующую требования к соединению – чертежи, технические условия, нормативы и пр.;

- владелец обеспечивает доступ к объекту; при выполнении работ на высоте, монтируют подмости; организуют освещение зоны контроля;

- зачищают поверхность, чтобы устранить брызги металла и шлака, ржавчину и прочие помехи;

- выполняют визуальный осмотр, измеряют размеры выявленных дефектов; обнаруженные отклонения отмечают маркером или мелом, фиксируют на фото.

Если возникнет необходимость, эксперт может написать требуемые пояснения о характере устранения нарушений непосредственно на поверхности металлоконструкций, в качестве руководства для сварщика.

Результаты проведения

По результатам контроля, эксперт оформляет заключение. В документе специалист отражает характер несоответствия, ссылается на пункты нарушенных нормативов, сопровождает отчет соответствующими фотографиями, приводит рекомендации о способах устранения дефектов.

Эксперт заверяет заключение личной росписью, проставляет собственный штамп. Отчет подписывает руководитель, ставят печать экспертной организации.

Вы можете заказать проверку состояния металлоконструкций визуальным измерительным методом контроля. Квалифицированные эксперты лаборатории в согласованные с заказчиком сроки оценят качество сварки, предоставят детальное описание выявленных нарушений, дадут рекомендации о возможности дальнейшей эксплуатации объекта или необходимых мерах по восстановлению допущенных дефектов.

.jpg)